발전 산업을 위한 시뮬레이션

발전 산업은 지속 가능한 개발 전략의 실행과 재생 가능 에너지의 등장에 따른 근본적인 변화를 겪고 있습니다.

업계는 혁신적인 기술 솔루션에 집중하기로 선택하였고, Transvalor는 이에 발맞추어 고성능 재료 성형 공정 시뮬레이션 소프트웨어를 제공합니다.

Transvalor의 고부가가치 솔루션은 원자력, 석유, 풍력 산업이 직면한 과제(품질, 출시 시간, 비용 절감 등)를 해결하는 데 기여합니다.

주요 활용 목적

-

MASTER THE MANUFACTURE OF LARGE PARTS(대형 부품 제조 기술 확보)

-

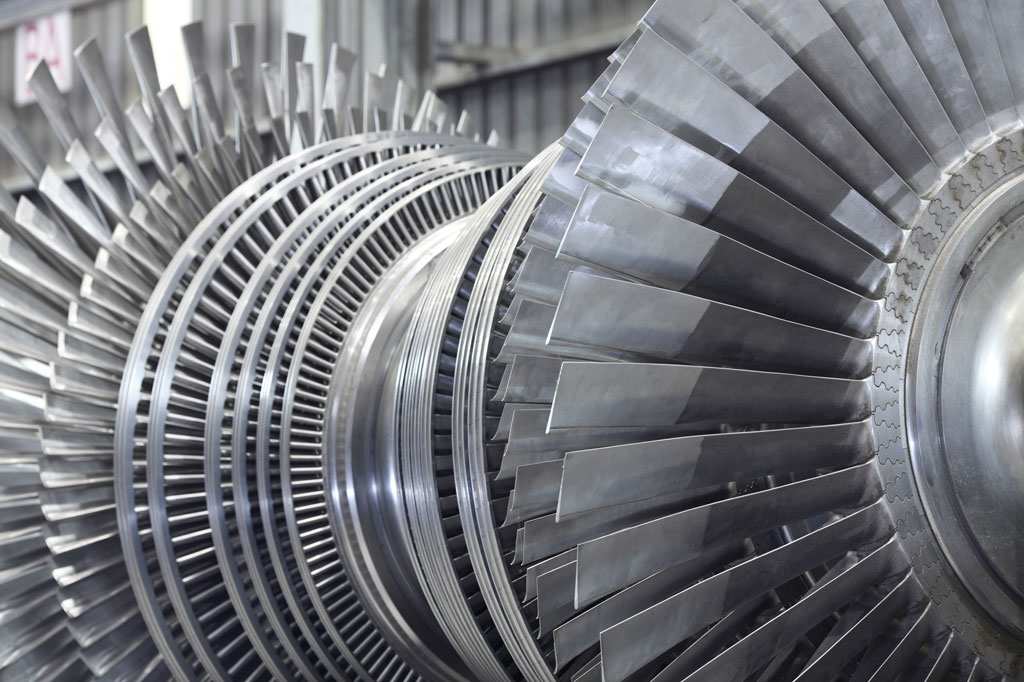

자유 단조(Open-die forging)에서는 신뢰할 수 있고 견고한 제조 공정을 통해 생산 설비가 로터, 가스터빈 샤프트 또는 링롤링과 같은 대형 부품을 제조할 수 있는 능력을 갖추도록 해야 합니다.

-

-

WORK ON OPTIMIZED AND LESS ENERGY-CONSUMING SEQUENCES(에너지 소비를 낮추기 위한 공정 최적화)

-

시뮬레이션을 통해 단조 공정 또는 인곳 크기의 변형등 제조 과정을 최적화하여 공정 사이클 시간, 사용되는 소재의 양 및 가열로에서의 가열 시간을 줄일 수 있습니다.

-

-

MANUFACTURE PARTS IN COMPLIANCE WITH SAFETY STANDARDS(안전 기준을 준수한 부품 제조)

-

핵 분야처럼 극도로 민감한 산업에서는 부품의 금속 조직을 철저히 파악하는 것이 매우 중요합니다. 탄소 농도 문제 및 편석(segregation)을 탐지하고 수소 취화(hydrogen embrittlement) 현상을 예측해야 합니다.

-

We meet your challenges

모든 생산 방식에는 고유한 과제가 있으며, 저희는 다양한 업종에 맞춘 구체적인 해답을 제공합니다.

FORGED COMPONENTS (단조부품)

FORGE®는 에너지 산업의 다양한 기업들에 의해 성공적으로 활용되고 있습니다. 로터, 단조 샤프트, 피니언 및 기어는 물론 석유 및 가스 산업용 무계목 튜브, 풍력 산업용 링 등 다양한 부품의 시뮬레이션이 가능합니다.

자유 단조(Open-die forging)의 경우, FORGE® 소프트웨어는 업세팅(upsetting), 코깅(cogging) 등과 같은 공정을 시뮬레이션 할 수 있는 고유 기능을 갖추고 있습니다.

무계목 튜브의 경우에는 멘드렐을 사용한 열간 압연을 시뮬레이션 합니다. FORGE®는 이중 메시 알고리즘(two-mesh algorithm)을 사용하여 점진적 변형이 수반되는 공정의 계산 시간을 크게 단축시킵니다.

‘멀티 패스 파일(Multi Pass File)’을 통하여 매니풀레이트(manipulators)의 모든 움직임(이동, 회전 등)을 손쉽게 설정할 수 있으며, 모든 단계의 시뮬레이션을 한 번의 실행으로 처리할 수 있습니다.

CAST COMPONENTS (주조 부품용)

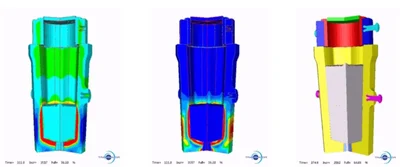

THERCAST®는 주물 공정에 사용되는 모든 금속(강, 스테인리스강, 회주철, 편상흑연주철, 연성주철 등)과 관련된 에너지 산업의 주조 요구사항을 충족시키기에 완벽한 소프트웨어입니다.

이 소프트웨어는 대형 밸브 본체 등 석유 및 해양 산업에서 사용되는 대형 부품의 제조에 일반적으로 추천되는 다양한 주조 기술(사형 주조, 셸 몰드 중력 주조, 원심 주조 등)을 시뮬레이션 할 수 있습니다.

THERCAST®는 또한 잉곳 주조를 위한 많은 특수 기능을 보유하고 있습니다. 예를 들어, 간극(airgap) 또는 수축공, 기공의 예측, 발열재(파우더)의 시뮬레이션 등이 포함되며,

에어갭 동적 감지는 내부 또는 표면 결함의 주요 원인이 될 수 있기 때문에 매우 중요합니다.

THERCAST®의 핵심 장점 중 하나는 주조 공정의 모든 단계를 시뮬레이션한 후 단조 공정까지 전체 공정을 연계해 시뮬레이션 할 수 있다는 점입니다.

이는 Transvalor의 두 시뮬레이션 코드(THERCAST®와 FORGE®) 간의 연동을 통해 가능하며, 두 소프트웨어는 동일한 아키텍처와 데이터 관리 시스템을 공유합니다. 주조 결과는 이후의 단조 공정에서도 추적될 수 있습니다. 따라서, 주조 과정에서 발생한 크랙, 수축공 및 편석 등이 단조 과정 중의 거동을 추적하여 자유단조, 링 압연 등 단조공정 중 최적의 제조 공정을 결정할 수 있습니다.

HEAT TREATMENT OF METAL PARTS (금속 부품의 열처리)

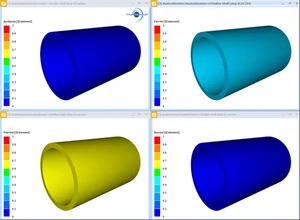

Transvalor는 다양한 금속 합금을 위한 전용 열처리 시뮬레이션 솔루션인 SIMHEAT®을 제공합니다. 대형 또는 중량 부품의 경우,

열처리 공정은 예상되는 기계적 물성을 확보하고 변형 현상을 제어하기 위해 매우 중요한 단계입니다.

SIMHEAT®은 침탄, 질화 등의 표면 열처리는 물론, 담금질, 풀림, 뜨임과 같은 체적 열처리도 모두 시뮬레이션 할 수 있습니다.

microstructure evolution (미세조직 변화 예측)

Transvalor는 고온 변형 공정 중 발생하는 미세조직 변화를 그레인 수준의 매소스케일(meso-scale)에서 시뮬레이션 할 수 있는 솔루션을 제공합니다.

DIGIMU®는 대표적 기본 체적 요소(REV, Representative Elementary Volume)를 기반으로 작동하며, 소재 내 이질성을 반영한 디지털 다결정 미세조직을 생성합니다.

이 소프트웨어는 고차 모델로는 포착할 수 없는 국부적이고 불균일한 현상들을 시뮬레이션하기 위해 매크로 스케일 접근법을 적용합니다.

Transvalor는 금속 합금의 Thermo-mechanical 및 열처리 공정 중 그레인 크기 수준에서 발생하는 미세조직 변화를 시뮬레이션 할 수 있는 솔루션을 제공합니다.

.svg)

.svg)

.svg)

.svg)