부품 주조, 잉곳 주조 및 연속 주조에 대한 시뮬레이션

초기 금속의 유동 및 응고에 이르기까지, 주조 전문가는 부품, 슬래브, 잉곳 등의 생산을 최적화하고 공정 중 발생할 수 있는 결함을 방지해야 합니다. 경쟁이 치열하고 급변하는 시장 환경 속에서, 시뮬레이션은 이제 고부가가치 주조 부품 개발 사이클의 필수 단계로 자리 잡고 있습니다.

기술자료

과제

귀사는 어떤 문제를 겪고 계십니까? 시뮬레이션 솔루션이 어떻게 도움이 될 수 있을까요?

-

MASTERING FOUNDRY PROCESSES(주조 공정을 완벽히 제어하다)

-

주조 공정의 유동 및 응고 완료까지 공정을 신속하고 정밀하게 분석하기 위해서 입니다.

-

-

ANTICIPATING DEFECTS(결함을 사전에 예측하다)

-

고품질 부품을 생산하고 시제품 제작 개발 시간을 단축하기 위해서 입니다.

-

-

STUDYING METALLURGY(금속 공학을 연구하다)

-

응고 과정에서 발생할 수 있는 상변태를 이해하고, 주조 중 나타나는 변태 영역을 규명하기 위해서 입니다.

-

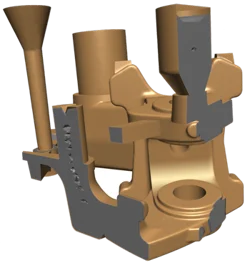

SIMULATING FOUNDRY PROCESSES(주조 공정을 시뮬레이션 하다.)

작업 현장과 마찬가지로, 시뮬레이션은 주조 공정의 다양한 제어 요소 — 코팅, 사이클 시간, 금형 부품의 폐쇄 제어, 로커, 스토퍼 로드 등에 능동적으로 대응할 수 있도록 도와줍니다.

THERCAST® 시뮬레이션 소프트웨어를 활용하면 게이트 시스템을 개선하고 이송 라이저(feeder)를 최적화할 수 있습니다.

해당 소프트웨어는 코팅, 스토퍼 로드 작동, 응고 웰, 주조용 필터, 라이저 위치 등 공정 조건을 정확하게 반영합니다.

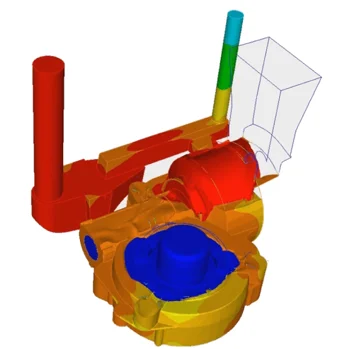

이 소프트웨어는 ‘충전(Fill)’ 및 ‘응고(Solidification)’ 단계를 언제든지 시뮬레이션할 수 있어 주조 부품 제조 과정을 시각적으로 명확히 파악할 수 있으며,

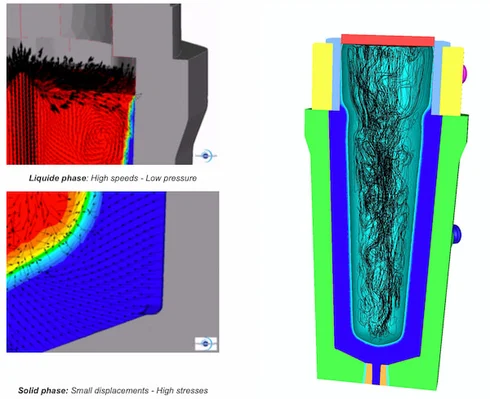

유체 역학(Fluid Mechanics) 및 고체 역학(Solid Mechanics) 계산이 완전히 통합되어 있습니다.

또한 **유한요소 해석(Finite Element Modeling)**은 혁신을 위한 강력한 도구입니다.

이 소프트웨어를 활용하면 더 가볍고 혁신적인 주조 부품을 설계하면서 실제 공정을 충실히 반영한 유동 시뮬레이션을 기반으로 수축, 다공성, 수축공(shrinkage pipe), 공동,

천공, 미충전(misrun) 등 거시적 결함을 사전에 예측할 수 있으며, 라이저, 제어 채널, 카트리지 히터의 위치도 효율적으로 설계하고 검증할 수 있습니다.

THERCAST®는 또한 입자 및 개재물 이동 추적, A 및 V형 유동, 편석(segregation), 고상 분포, 기공, 잔류응력 등의 유변학적 현상 예측, 그리고 금형 예열 상태까지 시뮬레이션할 수 있어

주조 공정을 정밀하게 분석할 수 있는 강력한 도구입니다.

주조물 설계 단계에서, 사용하시는 어떤 주조 기술이든 THERCAST®는 귀하에게 매우 유용한 지원을 제공합니다.

적용 가능한 공정에는 사형 주조, 쉘 주조, 저압 주조, 고압 다이캐스팅, 원심 주조, 틸트 주조, 정밀 주조(인베스트먼트 캐스팅) 등이 포함됩니다.

주조 공정 시뮬레이션이 마침내 예측형 도구로 진화했습니다!

작업 현장에서처럼 원하는 코팅 종류와 두께에 따라 금형을 설정하고, 사이클 타임을 관리하며, 이동 부품의 개폐와 제어, 스토퍼 로드 제어 등 다양한 요소들을 자유롭게 조절할 수 있습니다.

충전 및 응고(Filling & Solidification)’ 시뮬레이션을 언제든지 하나의 소프트웨어로 수행할 수 있습니다.

THERCAST® 소프트웨어를 활용한 주조 시뮬레이션은 부품의 충전 및 응고 과정을 전혀 새로운 관점에서 시각화 할 수 있게 해줍니다.

실제로 이 소프트웨어는 응고 수축으로 인한 국부적인 공극(air gap) 형성을 고려하며, 금형 내 냉각의 복잡성 또한 정밀하게 반영합니다.

따라서 응고 중 발생하는 열교환 현상이 전체적으로 시뮬레이션에 반영되고 계산되어 더 이상 수차례의 시행착오 없이도 실제 공정과 일치하는 해석이 가능합니다.

예를 들어, 쉘 주조에서는 금형 코팅에 따라, 압력 주조에서는 국부 표면 하중에 따라, 또는 삽입물과 접촉하는 모래의 조도나 상하 금형의 표면 상태에 따라 이러한 열교환 조건이 결정됩니다.

어떤 주조 기술을 사용하시든, THERCAST®는 귀사의 공정을 효과적으로 지원할 수 있습니다.

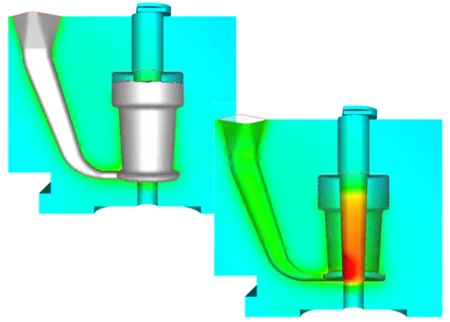

사형 주조 (Sand Casting)

THERCAST®는 사형 주조를 위한 전용 템플릿을 제공하며, 필요 시 인서트(코어금형)까지 고려한 합금 주조 시뮬레이션이 가능합니다.

응고 중인 합금의 복잡한 거동뿐만 아니라, 부품과 금형 사이의 모든 열적·기계적 상호작용을 정밀하게 반영함으로써, THERCAST®는 최종 부품 형상뿐만 아니라 내부 수축 결함(shrinkage),

그리고 부품 및 금형 내 응력 분포까지 예측할 수 있습니다.

쉘 몰드 중력 주조 (Shell Mold Gravity Casting)

THERCAST®는 쉘 주조 전용 템플릿을 제공하여, 실제 공정을 정밀하게 재현할 수 있도록 설계되었습니다.

이 템플릿을 통해, 합금의 주입부터 각 사이클에 이르는 전체 주조 과정을 시뮬레이션할 수 있으며, 금형과 부품 사이의 열교환 조건 변화 — 특히 금형 부품 및 인서트의 반복적인 개폐 과정에 따른 영향을

정확히 반영할 수 있습니다. 또한, 금형 코팅 및 에어 블로잉(불어내기) 단계, 인서트 제거 과정까지 모두 시뮬레이션에 포함되어 실공정과 거의 동일한 수준의 공정 재현이 가능합니다.

저압 다이캐스팅 (Low-Pressure Die Casting)

THERCAST®는 저압 다이캐스팅 전용 템플릿을 제공하여, 전체 공정 단계를 정밀하게 시뮬레이션 할 수 있습니다.

용탕 탕면의 가압, 금형 내부로의 상승, 보압 유지 단계까지 모든 공정이 THERCAST®를 통해 현실적으로 재현됩니다. 응고 중 발생하는 합금의 수축 현상 또한 실제와 유사한 수준으로 정밀하게 표현되어,

사이클 시간, 금형 제어, 보압 시간 등을 최적화하는 데 매우 효과적입니다.

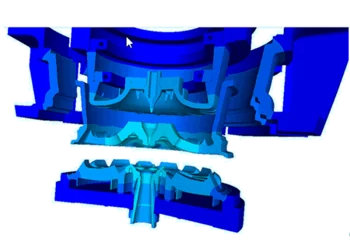

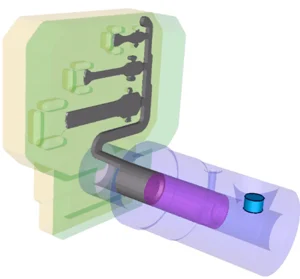

고압 다이캐스팅 (High-Pressure Die Casting)

THERCAST®는 고압 다이캐스팅 전용 템플릿을 통해 금속이 용탕 공급기(래들)를 통해 슬리브에 주입되는 초기 단계부터 정밀하게 시뮬레이션 할 수 있습니다.

부품 충전 과정의 전 단계 역시 다음과 같이 세분화되어 정확히 재현됩니다:

- 1단계: 일정 속도의 래들 주입 → 게이트까지 충전

- 2단계: 속도를 점차 증가시키며 캐비티 내부 충전

- 3단계: 응고 동안 피스톤 압력 유지를 통한 밀봉(패킹) 과정

또한, 금형 코팅, 에어 블로잉, 금형 온도 제어 단계까지 시뮬레이션에 완벽하게 반영되어, 실제 고압 다이캐스팅 공정과 거의 동일한 수준의 정밀한 해석이 가능합니다.

원심 주조 (Centrifugal Casting)

THERCAST®는 원심 주조 전용 템플릿을 제공하여, 공정의 충전 및 응고 단계를 정밀하게 분석할 수 있도록 지원합니다.

이 시뮬레이션은 특히 중공(空孔) 구조의 부품 성형에 매우 적합합니다. 소프트웨어는 금형의 회전 속도를 정확히 반영하며, 주입량(도징)의 변화가 최종 충전 상태에 미치는

영향도 검증할 수 있어 원심 주조의 품질 향상 및 공정 최적화에 효과적인 도구로 활용됩니다.

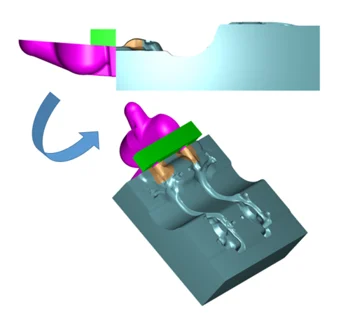

틸트 주조 (Tilt Casting)

THERCAST®는 틸트 주조 전용 템플릿을 제공하여, 금형의 경사/경로 및 회전 속도를 자유롭게 설정할 수 있습니다.

회전축과 회전 중심도 제한 없이 정의할 수 있어, 실제 공정 조건을 정밀하게 재현할 수 있습니다. 또한, 금형 냉각 런너(cooling runner) 및

히팅 카트리지(heating cartridge) 등의 온도 제어 요소들도 완전히 설정 가능하여, 정교한 열 제어를 통한 고품질 주조 공정 시뮬레이션이 가능합니다.

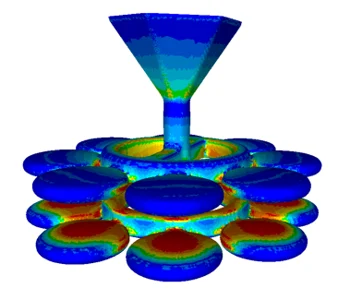

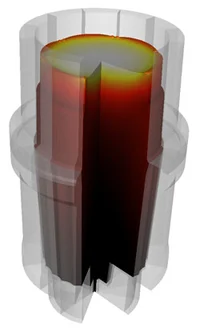

정밀 주조 (Investment Casting)

THERCAST®는 정밀 주조 전용 템플릿을 제공하며, 납형(nest) 표면으로부터 쉘 구조를 직접 구축할 수 있도록 지원합니다. (로스트 왁스 공법, 정밀 소실 주조)

이 소프트웨어를 통해 주조 과정 중 발생하는 셀프라디에이션(self-radiation) 현상에 따른 열적·기계적 상호작용을 반영한 시뮬레이션이 가능하므로, 복잡한 쉘 냉각

거동도 매우 정밀하게 해석할 수 있습니다.

또한, 합금 내부의 결정 구조(crystalline structure) 형성을 예측하여, **부품 중심부의 결정 방향(grain orientation)**까지 분석할 수 있어

미세조직 제어와 고품질 정밀 부품 설계에 탁월한 도구입니다.

STUDYING CONTINUOUS CASTING PROCESS(연속 주조 공정에 대한 스터디)

연속 주조 공정의 운전에 있어 계획,최적화 및 시간과 비용을 절감하세요.

연속 주조 공정의 금속의 거동과 기타 요소들, 그리고 이들 간의 모든 상호작용을 정밀하게 시뮬레이션 할 수 있습니다.

이를 통해 주조 속도를 최적화하고, 열균열 및 파단을 방지하며, 에너지를 절약하고, 안전성을 향상시키며, 품질과 효율을 높이면서 동시에 비용을 절감할 수 있습니다.

- THERCAST®는 액체/고체 열기계적 연계를 통합하여 실제와 같은 시각화를 제공합니다. 이 구현을 통해 다음과 같은 모든 현상을 분석할 수 있습니다

- 용탕(tundish) 및 탕구(ladle)에서의 유동

- 1차 및 2차 냉각 (primary and secondary cooling)

- 롤러와의 접촉에 의한 변형

- 스프레이 분사 냉각에 의한 영향 (각도, 분포, 영역 등)

연구, 설계, 생산 중 어떤 업무를 하든, 유한 요소 해석 소프트웨어인 THERCAST®를 통해 연속 주조 공정을 계획하고 최적화하며 가상 시뮬레이션하는 데 소요되는 시간과 비용을 절감할 수 있습니다.

Transvalor의 THERCAST®는 이미 운영 중인 공정을 최적화하든, 새로운 공정을 설계하든, 주조 공정을 효율적이고 정밀하게 시뮬레이션할 수 있는 최적의 솔루션입니다.

THERCAST®를 사용하면 연속 주조 공정을 시작부터 종료까지 전체적으로 모델링할 수 있습니다.

금속의 거동뿐만 아니라 교반기(stirrers) 및 브레이크와 같은 전자기(Electromagnetic) 장치를 포함한 주조 설비의 모든 요소를 정밀하게 시뮬레이션하며, 이들 간의 복잡한 상호작용까지도 정확하게 반영합니다.

이를 통해 주조 속도 또는 EMS(전자기 교반 장치) 파라미터를 최적화하고, 균열 및 파단을 예방하며, 에너지를 절약하고, 안전성을 향상시키며, 품질과 효율성을 높이고 동시에 비용을 절감할 수 있습니다.

주조 공정 시뮬레이션이 마침내 예측형 도구로 진화했습니다!

연구, 설계, 생산 중 어떤 업무를 하든, 유한 요소 해석 소프트웨어인 THERCAST®를 통해 연속 주조 공정을 계획하고 최적화하며 가상 시뮬레이션하는 데 소요되는 시간과 비용을 절감할 수 있습니다.

Transvalor의 THERCAST®는 이미 운영 중인 공정을 최적화하든, 새로운 공정을 설계하든, 주조 공정을 효율적이고 정밀하게 시뮬레이션할 수 있는 최적의 솔루션입니다.

THERCAST®를 사용하면 연속 주조 공정을 시작부터 종료까지 전체적으로 모델링할 수 있습니다.

금속의 거동뿐만 아니라 교반기(stirrers) 및 브레이크와 같은 전자기(Electromagnetic) 장치를 포함한 주조 설비의 모든 요소를 정밀하게 시뮬레이션하며, 이들 간의 복잡한 상호작용까지도 정확하게 반영합니다.

이를 통해 주조 속도 또는 EMS(전자기 교반 장치) 파라미터를 최적화하고, 균열 및 파단을 예방하며, 에너지를 절약하고, 안전성을 향상시키며, 품질과 효율성을 높이고 동시에 비용을 절감할 수 있습니다.

Forging of a femoral stem with prediction of cold-shut formation - FORGE® simulation

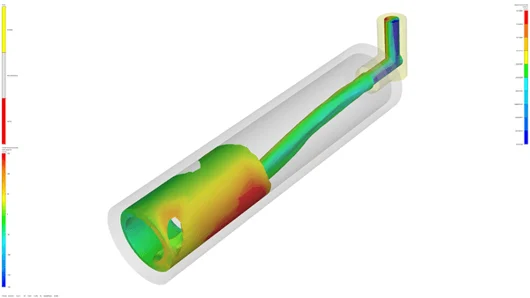

THERCAST®를 활용한 연속 주조의 디지털 트윈

전 세계의 플랜트 설비 설계자 및 제강업체들은 THERCAST®의 기술적 정밀성과 유연성, 그리고 실제와 같은 연속 주조 시뮬레이션 능력을 통해 그 강력한 기능을 직접 체험하고 있습니다.

THERCAST®는 연속 주조 시뮬레이션의 모든 과제를 해결할 수 있는 획기적인 도구입니다.

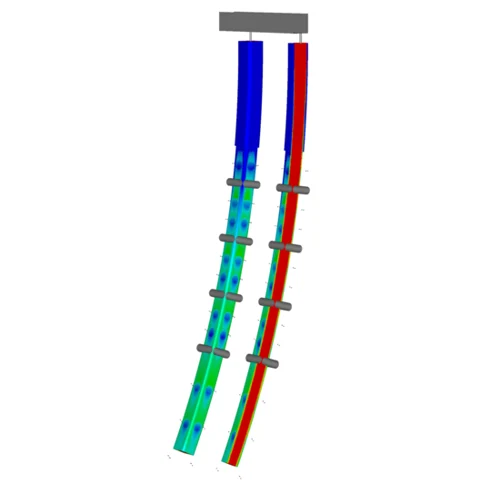

In this continuous casting example, THERCAST® simulates the entire process and all its complex interactions. The cooling effects of the secondary cooling rolls and sprays are clearly visible, together with radiation and air convection.

전자기 장치 설계 및 파라미터 최적화

THERCAST®는 새로운 전자기 방정식 해석 솔버를 통해 M-EMS(몰드 전자기 교반장치), 브레이크, S-EMS(2차 냉각부 전자기 교반장치), **F-EMS(최종 교반장치)**의 3D 시뮬레이션을 수행할 수 있습니다. 이 솔버는 액상 금속 내 회전 자기장의 형성과 그에 따른 로렌츠 힘(Lorentz force)의 작용을 정밀하게 시뮬레이션합니다.

이를 통해 자기장과 유체 유동 간의 상호작용, 그리고 고상피 형성, 온도 분포 및 관련 결함에 미치는 영향을 완전하게 분석할 수 있습니다.

- THERCAST®의 thermo-hydraulic 시뮬레이션과 전자기 해석(electromagnetic solver) 기능을 통해 다음과 같은 작업이 가능합니다

- 교반기(stirrers) 또는 브레이크의 각 구성 요소 치수 설계

- 장치별 전류 강도 및 주파수의 최적 정의

- 로렌츠 힘(Lorentz force)이 유동 및 메니스커스 거동에 미치는 영향 정밀 분석

- S-EMS 및 F-EMS의 적절한 위치 선정

또한 통합된 자동 최적화 모듈을 통해 설비 설계 공간과 생산 중 최적 운전 조건을 효율적으로 탐색할 수 있습니다.

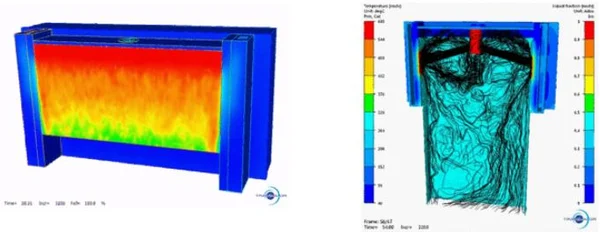

용탕(tundish) 내 용융 금속의 유동 및 열 거동 시뮬레이션

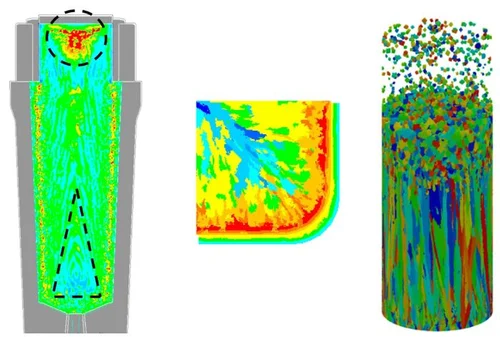

THERCAST®의 다재다능한 thermo-hydraulic 모델을 활용하면, 주입통(ladle)이나 주조 장치 상단의 용탕(tundish) 내부에서 난류(turbulent) 유동을 보이는 액상 금속의 거동을 정밀하게 시뮬레이션 할 수 있습니다. 자유표면 거동을 고려하며, 비금속 개재물의 이동 경로 추적, 기포 형성 관찰도 가능합니다.

이를 통해 다음과 같은 분석이 가능합니다

- 액상 금속 내 개재물의 이동 경로 및 체류 시간

- 용탕의 열적 및 유체역학적 효율성 평가

- 새로운 용탕 설계 및 작업 조건의 사전 검증

그리고 제품의 청정도를 향상시킬 수 있습니다.

Studying trajectories taken by the fluid in a tundish

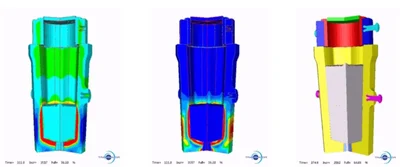

몰드, 롤, 스프레이 시뮬레이션

THERCAST® 소프트웨어는 주조 과정 중 금속의 온도, 변형, 응력 및 기타 속성을 3D로 정밀하게 시뮬레이션합니다.

또한, 몰드의 변형 및 응력장, 롤 및 스프레이와 주조 제품 간의 기계적·열적 상호작용까지 계산할 수 있습니다.

이러한 기능은 THERCAST®만의 고유한 기술로, 시간·비용 절감과 품질 향상에 있어 큰 이점을 제공합니다.

THERCAST®를 통해 다음과 같은 작업이 가능합니다

- 몰드 테이퍼 최적화

- 고상 피질(solid shell)의 품질 예측

- 팽창(bulging) 현상 분석 및 파단 방지

이러한 분석이 가능한 이유는, 액상 금속과 고상 피질의 형성 및 수축 간의 복잡한 상호작용을 해석할 수 있도록 설계된 THERCAST® 고유의 솔버 덕분입니다.

Left: Simulating the start of the continuous slab casting process (filling the cavity under turbulence). Right: illustrating liquid metal paths and checking mold temperature using cooling channels during the process.

EMS 및 주조 파라미터의 최적화

THERCAST®는 자동 최적화 모듈을 탑재하고 있어, 시뮬레이션의 가능성을 확장하고 사용자의 목표 달성을 효과적으로 지원합니다.

예를 들어, **주조 속도(casting speed)**는 매우 중요한 파라미터로, 생산성과 수익성 그리고 제품 품질과 공정 안전성 사이에서 적절한 균형점을 찾아 설정해야 합니다. 또한, 최적 주조 속도는 **강종(steel grade)**뿐만 아니라 연속 주조 공정의 전후 조건을 포함한 다양한 제약 조건에 따라 달라집니다. THERCAST®의 최적화 모듈을 활용하면, 생산성, 품질 또는 이 둘의 조합과 같은 **목표 함수(target function)**에 따라 다양한 파라미터 설정 공간을 효율적으로 탐색하고, 최적의 조건을 도출할 수 있습니다.

균열 및 파단 방지

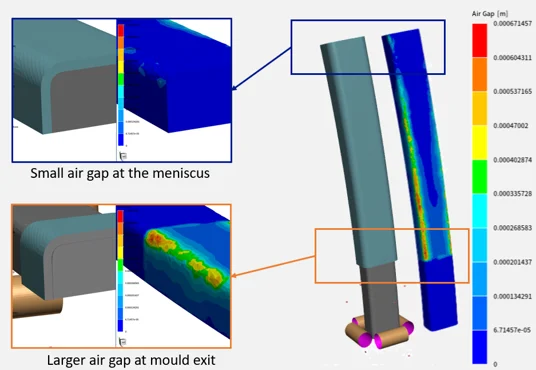

금속은 몰드에 진입하자마자 냉각 및 응고를 시작하며, 이 초기 응고 단계는 주조 제품의 구조적 건전성을 결정짓는 데 매우 중요한 역할을 합니다. THERCAST®의 풀커플드 써모메케닉(fully coupled thermo-mechanical)모델링을 통해 이 단계를 정밀하게 분석할 수 있습니다.

이 시뮬레이션에서는 금속과 몰드의 열적 및 기계적 거동, 그리고 양자 간의 상호작용을 함께 고려할 수 있으며, 정수압(ferrostatic pressure), 금속 수축, 갭 형성 등의 영향을 반영합니다. 이를 통해 균열(cracks) 및 **파단(tears)**을 효과적으로 예측하고 방지할 수 있습니다.

몰드 및 냉각 시스템 최적화

THERCAST®는 최적의 몰드 치수, 냉각 채널 및 간극(gap), 그리고 2차 냉각 시스템 설계에 활용될 수 있어, 시행착오나 추측에 의존하지 않고 불필요한 비용을 절감할 수 있습니다.

얇은 또는 일반적인 슬래브 주조용 동판 몰드, 고속 블룸/빌렛 주조용 두꺼운 튜브 몰드 설계 등 어떤 경우든, THERCAST®는 몰드의 기능적 설계와 구조적 설계, 그리고 표면에 적용되는 코팅층의 성능까지 포괄적으로 지원하는 최적의 소프트웨어입니다.

몰드 테이퍼(Mould Taper)의 정밀 제어

응고 중인 강재는 **메니스커스(meniscus)**에서 몰드 출구까지 이동하면서 수축하게 됩니다. 이 과정에서 과도한 갭 형성이나 몰드와 강재 간의 비균일한 접촉이 발생하면 균열 등 다양한 결함의 원인이 될 수 있습니다.

THERCAST®는 이러한 현상을 고도의 기술적 정밀도로 예측할 수 있어, 몰드 변형까지 고려한 테이퍼 설계에 최적화된 도구입니다.

몰드가 **곡선형(curved)**이든 **직선형(straight)**이든, 표준 몰드든 **니어넷 쉐이프(funnel 몰드)**이든, 또는 **빔 블랭크(beam blanks)**와 같은 복잡한 형상이든 관계없이, 선형(linear), 다단 선형(multi-linear), 포물선형(parabolic) 등 다양한 테이퍼 프로파일을 시도할 수 있으며, 강종별, 주조 조건별로 갭 분포를 시각화해 테이퍼를 최적화할 수 있습니다.

즉, 생산 믹스에 따라 몰드 테이퍼를 정밀하게 설계하고 최적화할 수 있는 완벽한 솔루션입니다.

에너지 절감

공정 및 소재 모델링의 통합은 연구, 설계, 생산 단계 전반에서 지속 가능한 산업 발전을 위해 필수적인 요소로 널리 인정받고 있습니다. 이는 특히 철강 산업처럼 에너지 집약적인 분야에서 더욱 중요합니다.

THERCAST®는 공정 중심 시뮬레이션 소프트웨어로서 이러한 친환경 목표 달성에 실질적인 기여를 합니다. 예를 들어, **직접 압연(direct rolling)**용 제품의 주조를 최적화함으로써, 토치 절단 후 온도 분포를 예측하고, **추가 가열(reheating)**의 필요성을 줄이거나 제거할 수 있는 적절한 주조 조건을 도출할 수 있습니다.

안전성 확보

연속 주조 공정은 대규모이면서 복잡한 실시간 공정으로, 문제 발생 시 급속히 전파되어 심각한 결과로 이어질 수 있습니다. 응력과 변형은 균열이나 파단은 물론 위험한 파출(breakout) 현상까지 유발할 수 있습니다.

THERCAST®를 활용하면, 전체 주조 공정을 시뮬레이션으로 완전하게 모델링할 수 있어, 물리적 설비 구축이나 생산 시작 전에 잠재적인 문제를 미리 예측하고 방지할 수 있습니다.

계산 기법

THERCAST®를 위해 특별히 개발된 독자적인 계산 기법인 **글로벌 슬라이스 계산법(Global Slice Computation, GSC)**은 연속 주조 시뮬레이션의 계산 시간을 획기적으로 단축시켜 줍니다.

이 고유한 방법 덕분에, 기존 방식보다 최대 10배 빠른 속도로 35미터 길이의 스트랜드 시뮬레이션을 수행할 수 있게 되었습니다.

사례 연구: 연속 주조에서의 소프트 리덕션 시뮬레이션

ABS Centre Métallurgique는 연속 주조 설비의 개선(revamping) 작업을 수행하기 위해, **소프트 리덕션(Soft Reduction)**을 고려한 THERCAST® 시뮬레이션을 진행하였습니다.

MODELING INGOT CASTING PROCESS(주형 주조 공정 모델링)

시뮬레이션은 전체 공정의 효율을 최적화하고, 경쟁력을 높이는 데 크게 기여합니다. 특히, 잉곳(Ingot)의 상부 및 하부 영역에서 발생하는 재료 손실에 따른 비용을 최소화할 수 있습니다.

THERCAST®를 사용하면 프로토타입 제작 시간도 절감할 수 있습니다. 소프트웨어는 **응고 수축(solidification shrinkage)**에 따른 동적 공극(air gap) 형성을 정밀하게 모델링합니다.

또한 THERCAST®는 수축공(shrinkage), 개재물 분포, 기공(porosity), 균열, 고온 파단(hot tearing) 등 다양한 결함을 사전에 탐지할 수 있어, 잉곳 품질 개선에 큰 도움을 줍니다.

THERCAST®는 다양한 잉곳 단면 형상과 중량 조건에 적합하며, 상부 탕입(top pouring) 및 하부 탕입(bottom pouring) 방식 모두를 정확히 시뮬레이션할 수 있습니다.

이 소프트웨어는 **주입 필터 모듈(casting filter module)**을 탑재하고 있으며, **내화물(refractory materials)**이나 **코팅(coating)**과 같은 기술적 요소들도 고려합니다.

또한, **난류(turbulent flow)**를 정밀하게 모델링하고, 금속과 잉곳 몰드 벽, 슬래그(slag), 몰드 플럭스(mold flux) 간의 모든 상호작용도 처리할 수 있습니다.

하부 탕입 방식의 경우, THERCAST®는 주입 시스템의 형상과 치수의 적합성 검증까지 지원합니다.

잉곳 및 연속주조 공정의 계획, 최적화, 운영 시간을 단축하고 비용을 절감하십시오.

**Transvalor THERCAST®**는 이미 운영 중인 주조 공정을 최적화하든, 새로운 공정을 계획하든 관계없이, 금속 주조 공정을 빠르고 정확하게 시뮬레이션할 수 있는 최고의 솔루션입니다.

THERCAST®를 통해 잉곳 주조 공정을 손쉽게 시뮬레이션하고, 계획하고, 최적화할 수 있습니다.

잉곳 주조를 위한 다양한 전문 기능이 포함되어 있으며, 여기에는 공극(air gap) 및 **기공(void)**의 예측 및 방지, **발열성 분말(exothermic powder)**의 시뮬레이션, 잉곳 형상 예측, 스트립 아웃(strip-out) 시간 최적화 등이 포함됩니다.

In this ingot casting example, THERCAST® precisely predicts the temperature at every point as the metal cools in the mold. That has many advantages for quality, efficiency and cost savings.

잉곳 주조 공정을 쉽고 정확하게 시뮬레이션하십시오

전 세계의 잉곳 주조 현장에서는 **THERCAST®**의 강력한 성능, 높은 정확도, 유연성을 통해 주조 공정을 효과적으로 시뮬레이션하고 있으며, 이를 통해 생산성과 품질을 향상시키고, 비용을 절감하며, 예기치 못한 문제를 예방하고 있습니다.

THERCAST®는 잉곳 주조에 특화된 다음과 같은 기능들을 제공합니다

공극(Air Gap) 예측

잉곳이 몰드에서 냉각되는 과정에서 **공극(air gap)**이 발생하며, 이는 여러 문제를 유발할 수 있습니다. 공극은 잉곳의 치수나 기타 특성에 영향을 미칠 수 있으며, 잉곳과 몰드 사이의 열전달을 방해하여, 표면 또는 내부 결함을 유발할 가능성도 있습니다. THERCAST®는 강력한 써모-메케닉컬 커플링(thermo-mechanical coupling) 모델을 기반으로 이러한 공극 발생을 정확하게 예측할 수 있어, 문제 발생을 최소화하거나 사전에 방지할 수 있습니다.

잉곳 수축(Ingot Shrinkage)을 고려한 열 전달 모델링

잉곳의 수축은 몰드와의 열 교환(heat exchange) 과정에서 고려됩니다.

**페이스트 영역(paste zone)**에서 고체화된 영역이 액체 금속을 끌어들이는 현상은, 유속 벡터가 고체 영역을 향해 방향을 틀며 회전하는 모습으로 나타납니다. 이를 통해 THERCAST®는 실제 주조 현상에 가까운 시뮬레이션을 구현하며, 설계 및 공정 최적화에 결정적인 데이터를 제공합니다.

Complete coupling:Liquide phase: High speeds - Low pressure, Solid phase: Small displacements - High stresses

기공(Void) 예측

냉각 조건이 부적절할 경우, 잉곳 내부에 **기공(void)**이나 내부 공극이 형성될 수 있습니다. 이러한 기공은 외부에서 보이지 않기 때문에 위치를 파악하기 어렵고, 잉곳의 기계적 강도에 심각한 영향을 주며, 후속 단조나 기계 가공 과정에서 치명적인 결함이나 안전 문제를 유발할 수 있습니다.

THERCAST®의 시뮬레이션 기능을 통해 기공이 형성되는 위치와 원인을 정확하게 예측할 수 있으며, 이를 기반으로 공정 조건을 조정해 기공을 사전에 방지할 수 있습니다. 잉곳 충전(filling) 과정에서, 아직 액체 상태인 중심부와 이미 고체화된 주변부 사이의 열역학적 및 기계적 상호작용이 THERCAST® 내에서 정확하게 모델링됩니다. 이로 인해 실제 주조 과정에서 발생하는 물리적 현상이 사실적으로 재현되어, 설계 최적화 및 결함 예방에 탁월한 분석 도구로 활용할 수 있습니다.

Simulating ingot shrinking in the casting with the related deformation of the exothermic powder.

몰드 거동 예측

THERCAST®**는 주조 과정 중 몰드의 거동을 분석할 수 있는 기능도 제공합니다. 이를 통해 잉곳 몰드가 공정 중 받는 변형과 응력 분포를 파악할 수 있으며, 따라서 몰드의 소성 변형은 물론, 균열 발생 가능성까지 시뮬레이션할 수 있습니다. 이를 통해 잉곳 몰드의 수명을 최적화하고, 불필요한 교체 비용과 예기치 못한 생산 중단을 예방할 수 있습니다.

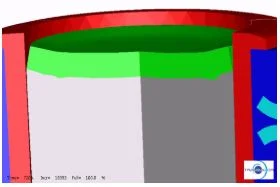

Left: Allowing for distortion and stresses in the current mold Center : After filling Right: The final shape of the ingot once it is completely solidified with an illustration of the deformation affecting the covering powder.

주조 제품의 내부 조직 예측

THERCAST®는 전용 모듈을 통해 잉곳 내부 조직의 형성 과정을 분석할 수 있습니다.

이를 통해 응고 후 결정립(grain)의 크기와 형상을 예측할 수 있으며, 또한 합금 성분 간의 편석(segregation) 현상을 정밀하게 계산함으로써, **탄소, 망간, 실리콘, 몰리브덴 등 주요 원소들의 농도 분포를 시각화한 정확한 맵(map)**을 생성할 수 있습니다. 이 기능은 재료의 균질도 향상, 열처리 조건 최적화, 기계적 성질 예측 등에 매우 유용하게 활용됩니다

Left: Distribution of carbon segregations (Positive in red & Negative in blue) Center: Grain structure in cross section within an ingot Right: Grain structure in volume under driven solidification conditions

발열 분말(Exothermic Powder) 시뮬레이션

잉곳의 몰드와 접촉하지 않는 부분에는, 급격하거나 비정상적인 열 손실을 방지하기 위해 특수 발열 분말이 사용됩니다. 이러한 열 손실은 제품 결함의 주요 원인이 될 수 있습니다. THERCAST®는 발열 분말의 거동을 정밀하게 모델링하는 전용 모듈을 제공하여, 해당 분말을 가장 효과적인 위치와 조건에서 사용할 수 있도록 최적화된 공정 설계를 지원합니다. 이 기능은 응고 균일성 확보, 표면 결함 방지, 잉곳 상부 품질 향상에 매우 중요합니다.

잉곳 형상 예측

THERCAST®는 잉곳이 완전히 냉각된 후의 최종 형상과 치수, 기타 특성들을 정밀하게 예측할 수 있습니다. 이를 통해 수축(shrinkage)으로 인한 형상 변화를 사전에 파악하고, 필요 시 몰드 설계를 조정하여 오차를 보정함으로써 예기치 못한 문제를 방지할 수 있습니다. 이 기능은 형상 정밀도 확보, 가공 공정 최소화, 제품 품질 향상에 직접적으로 기여합니다.

탈형(strip-out) 시점 최적화

THERCAST®는 냉각 중인 잉곳이 몰드에서 안전하게 탈형(strip-out)될 수 있을 정도의 구조적 강도를 확보하는 시점을 정확하게 예측할 수 있습니다. 이를 통해 잉곳을 가능한 빠르게 몰드에서 제거하고, 몰드를 다음 생산 사이클에 즉시 투입할 수 있어 공정 시간을 단축하고 생산성을 향상시킬 수 있습니다. 이러한 예측 기능이 없는 경우, 대부분의 주조 현장에서는 잉곳을 필요 이상으로 몰드 안에 오래 두는 보수적인 운영을 하게 되며, 이는 시간과 생산 효율의 낭비로 이어집니다. THERCAST®는 이러한 비효율을 해소하여, 정확한 타이밍에 따른 최적의 탈형 전략 수립을 가능하게 합니다.