시뮬레이션은 유리 성형 산업의 품질과 효율을 향상시킵니다

유리 성형 산업의 엔지니어들은 광범위한 시험 비용을 최소화하고, 요구되는 품질을 보장하며, 운송 비용 절감을 위한 최소 중량 용기 설계라는 과제를 안고 있습니다. 경쟁이 치열하고 빠르게 변화하는 시장 환경 속에서, 공정 시뮬레이션 도구는 제품 개발 주기 단축과 시험 생산 비용 절감에 핵심적인 역할을 수행합니다. 이러한 시뮬레이션 도구는 유리 성형 제조업체의 다양한 핵심 요구사항을 충족하도록 특별히 설계되었습니다.

주요 활용 목적

-

PREVENT DEFECTS(결함 예방)

-

금형 내 유리 유동에 대한 예측 분석을 통해 제조업체는 생산 공정 중 발생할 수 있는 잠재적 결함에 대한 중요한 정보를 얻을 수 있습니다. 이러한 데이터를 바탕으로 공구 및 생산 파라미터를 사전에 조절하여 설계의 정밀도와 일관성을 향상시킬 수 있습니다. 시뮬레이션 소프트웨어를 활용하면 결함 발생률을 크게 줄일 수 있으며, 이는 결과적으로 제품 품질 향상으로 이어집니다.

-

-

LOWER CONTAINER WEIGHT(용기 중량 절감)

-

설계 및 제조 파라미터를 최적화함으로써, 시뮬레이션 소프트웨어는 유리 성형 시 용기의 중량을 효과적으로 줄일 수 있습니다. 이는 자재 사용량과 비용을 감소시키면서도 최종 제품의 구조적 안정성을 유지합니다. 그 결과, 시뮬레이션 도입은 원자재 소비와 에너지 사용을 줄이며 환경 지속 가능성에도 기여합니다.

-

-

ACCELERATE DEVELOPMENT CYCLE(개발 주기 단축)

-

유리 성형 분야에서 시뮬레이션 소프트웨어는 빠르고 효율적인 프로토타이핑 및 테스트를 가능하게 합니다. 정확하고 신뢰성 있는 시뮬레이션을 통해 제조업체는 다양한 유리 성형 기법을 신속히 평가하고 잠재적인 문제를 조기에 감지하며 제조 공정을 정밀하고 효과적으로 최적화할 수 있습니다.

-

We meet your challenges

모든 생산 방식에는 고유한 과제가 있으며, 저희는 다양한 업종에 맞춘 구체적인 해답을 제공합니다.

FOR BOTTLES (유리병 성형을 위한 시뮬레이션)

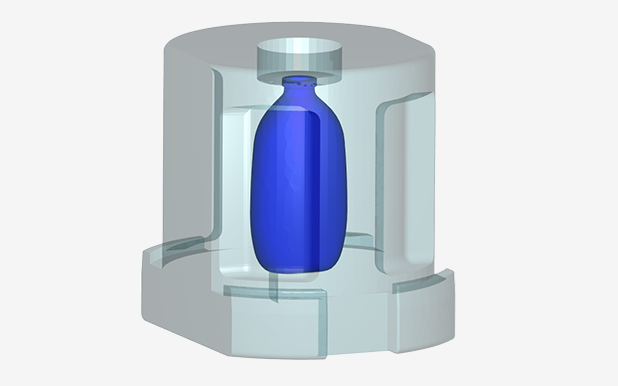

Transvalor의 계산 솔루션은 몰드 블로운(mold-blown) 방식으로 제작된 유리병의 품질 및 최종 성능을 정밀하게 제어할 수 있도록 지원합니다.

시뮬레이션을 통해 다음과 같은 사항을 예측 및 분석할 수 있습니다

- 최종 단계에서 유리 용기 전 영역의 두께 분포 예측

- 넥(목) 부위 결함을 포함한 국부적 결함 식별

- 공정 전반의 온도 분포 변화 예측

- 최적의 압력 사이클 적용 조건 계산

또한 이 소프트웨어에는 유리를 위한 전용 모델인 Fulcher 모델이 탑재되어 있으며, 관련 물성 데이터도 함께 제공됩니다.

FORGE®는 열간, 온간, 냉간 단조 공정 시뮬레이션을 위한 대표적인 솔루션입니다.

유리 용기는 주로 블로우-블로우(Blow-Blow) 공정과 프레스-블로우(Press-Blow) 공정을 기반으로 생산됩니다. FORGE®는 이 두 가지 주요 공정을 모두 지원합니다.

이 소프트웨어는 다음과 같은 요소들을 정밀하게 예측합니다

- 최종 단계에서 유리 용기 전체의 두께 분포

- 넥(목) 부위 결함을 포함한 국부적 결함

- 공정 중 모든 시점의 온도 분포

- 적용해야 할 최적의 압력 사이클

아래 영상에서는 향수 병 제작 공정의 주요 단계를 확인할 수 있습니다

: 고브(gob) 적재 → 초기 블로잉(counter blowing) → 신장(stretching) → 최종 블로잉(final blowing)

For molds (금형(Molds)을 위한 시뮬레이션)

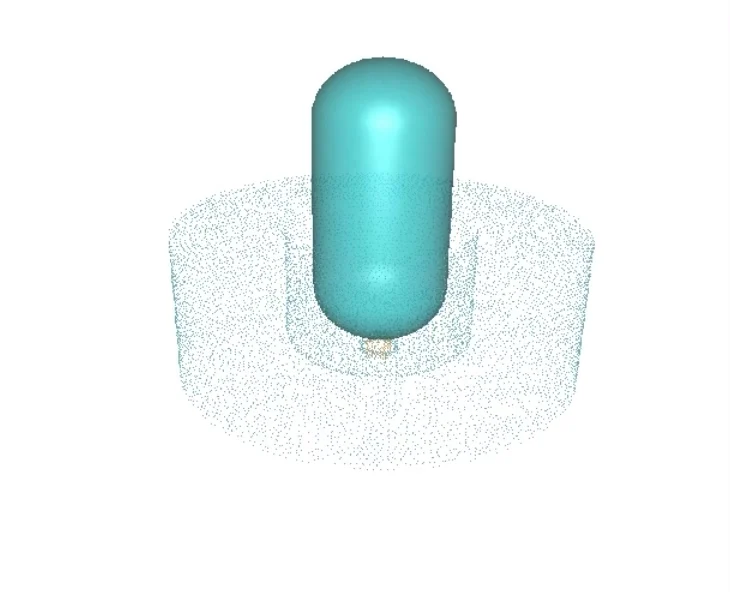

소프트웨어에 통합된 최적화 모듈을 통해 블랭크 금형의 최적 형상 또는 병의 특성(형상, 응력, 온도 분포 등)을 정밀하게 예측할 수 있습니다. 또한, 열적 정상 상태(thermal steady state) 기능을 활용하면 금속 금형의 주기적 가열 특성 또한 정확하게 시뮬레이션할 수 있습니다.

.svg)