냉간 성형 공정을 위한 시뮬레이션

냉간 성형은 산업 전반에서 널리 활용되는 성형 공정으로, 높은 생산성, 우수한 치수 정밀도와 표면 품질, 재료 절감, 2차 가공 불필요 또는 최소화, 기계적 특성 향상 등 다양한 이점을 제공합니다.

이 분야에서는 대량 생산이 일반적이므로, 제조 공정이 완벽하게 조율되지 않으면 최종 제품에 부정적인 영향을 미칠 수 있습니다.

금속의 변형은 부품 또는 공구에 결함을 유발할 수 있으며, 시뮬레이션은 이러한 문제를 사전에 예측하고 공정을 최적화할 수 있는 수단을 제공합니다.

과제

귀사는 어떤 문제를 겪고 계십니까? 시뮬레이션 솔루션이 어떻게 도움이 될 수 있을까요?

-

REDUCE THE DESIGN TIME AND ASSOCIATED COSTS (설계 시간과 관련 비용을 절감하세요)

-

수익성을 높이고 새로운 시장을 확보하세요.

-

-

IMPROVE THE QUALITY OF YOUR PARTS (부품의 품질을 향상시키세요)

-

결함 없이 고객의 기대에 완벽히 부응하는, 더욱 혁신적인 제품을 만들어보세요.

-

-

MASTER YOUR PROCESS (공정을 완벽히 제어하세요)

-

기존 제조 공정을 개선하고 생산 현장의 문제를 해결하세요.

-

THE PREDICTIVE SIMULATION FOR COLD FORGING(냉간 단조를 위한 예측 기반 시뮬레이션)

냉간 성형 공정을 사전에 예측하고 제어하세요 (Become predictive of your cold forming processes)

가장 전통적인 공정부터 가장 까다로운 공정까지, 수치 시뮬레이션은 고부가가치 단조 부품의 생산을 가능하게 합니다. 냉간 단조로 일반적으로 생산되는 부품에는 샤프트, 중공 샤프트, 못, 나사, 볼트, 너트, 리벳, 와셔, 패스너 등이 포함됩니다.

시뮬레이션 소프트웨어를 활용하면, 비용과 품질에 영향을 미치는 다양한 요소들을 사전에 예측할 수 있습니다.

- 결함의 위치, 진행 양상, 깊이 등을 예측

- 공정 단계 전반에 걸쳐 변형, 마모, 공구 파손 방지

- 단조 하중 및 에너지 소비량에 따라 적절한 단조 장비 선정

- 단련 방향 제어를 통해 부품의 내구성 확보

- 손상에 취약한 영역 시각화

- 절단면, 편석 영역, 흡입 결함 등의 추적

이러한 모든 항목은 당사의 시뮬레이션 소프트웨어 COLDFORM®으로 예측 및 분석이 가능하며, 형단조 성형, 압출, 절단, 펀칭, 압연, 열처리, 가공 등 다양한 공정에 적용됩니다.

또한 모든 종류의 합금 금속에 사용할 수 있습니다.

DESIGN A SUITABLE AND RESISTANT TOOL(안정적이고 내구성이 뛰어난 공구를 설계하세요)

빠른 생산 주기와 다양한 제약 조건을 견디기 위해, 냉간 성형에 사용되는 공구는 고성능 특성을 요구합니다.

즉, 우수한 피로 강도와 높은 내마모성이 필수적입니다. 시뮬레이션 소프트웨어 FORGE®와 COLDFORM®은 이러한 모든 제약 조건을 예측할 수 있으며, 공구의 설계, 비용, 유지보수 최적화에 기여합니다.

시뮬레이션 소프트웨어의 분석 기능을 활용하면 공구 수명을 연장할 수 있습니다.

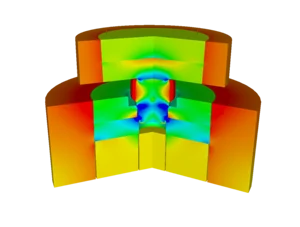

공구 내부의 열 또는 Thermo-mechanical 복합 해석을 통해 응력 분포, 변형, 마모, 온도, 손상 등을 공정 중 실시간으로 예측할 수 있습니다.

FORGE®와 COLDFORM®은 두 가지 유형의 해석을 제공합니다:

금형만을 고려한 빠른 언커플링(uncoupled) 해석, 소재와 금형 간의 상호작용을 반영한 커플링(coupled) 해석을 제공합니다.

또한, 소프트웨어에는 다양한 프레스 기계에 대한 방대한 데이터베이스가 탑재되어 있습니다:

기계식 프레스, 유압식 프레스, 토글 프레스, 오비탈 프레스 등 복잡한 구동 조건도 설정 가능하며, 스프링 장착 및 사전 하중이 가해진 금형도 손쉽게 정의할 수 있습니다.

AN ESSENTIAL ASSET(필수 자산)

귀사의 비즈니스에 중요한 이점 (Important benefits for your activity)

시뮬레이션은 핵심 순간마다 귀하와 함께하며 도움을 제공합니다.

- 연구개발(R&D) 단계: 혁신적이거나 복잡한 제품 개발

- 견적 산출 단계: 신규 제조 요청에 신속하게 대응

- 설계 및 개발 단계: 제품 출시 기간(Time to Market)을 단축

- 생산 단계: 제조 비용을 효과적으로 관리