용접 응용 분야를 위한 시뮬레이션

용접 엔지니어는 용접 공정 중 발생하는 열역학적·기계적 현상을 이해하고자 합니다.

시뮬레이션을 통해 이들은 생산 단계 이전에 이러한 정보를 얻을 수 있어, 용접 작업을 최적화하고 적절한 재료를 선택하는 데 도움이 됩니다.

기술자료

과제

귀사는 어떤 문제를 겪고 계십니까? 시뮬레이션 솔루션이 어떻게 도움이 될 수 있을까요?

-

ANTICIPATING CRITICAL WELDING DEFAULTS(중대한 용접 결함 사전 예측)

-

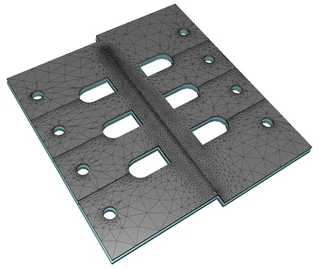

용접된 조립체의 적합성을 보장하기 위해, 각 요소에 발생하는 잔류 응력을 분석하고, 용접으로 인해 발생하는 변형까지 관찰할 수 있습니다.

-

-

UNDERSTANDING METALLURGICAL BEHAVIORS(금속 조직 거동의 이해)

-

거시적 수준에서 금속의 상 변화 동안의 거동을 관찰하고, 접합된 계면에서의 고체 금속 조직을 연구할 수 있습니다.

-

-

OPTIMIZING THE ASSEMBLY(조립 공정의 최적화)

-

용접 공정의 파라미터를 정의하고, 품질과 비용 절감이라는 두 가지 요소를 모두 만족시킬 수 있는 최적의 절충안을 선택할 수 있습니다.

-

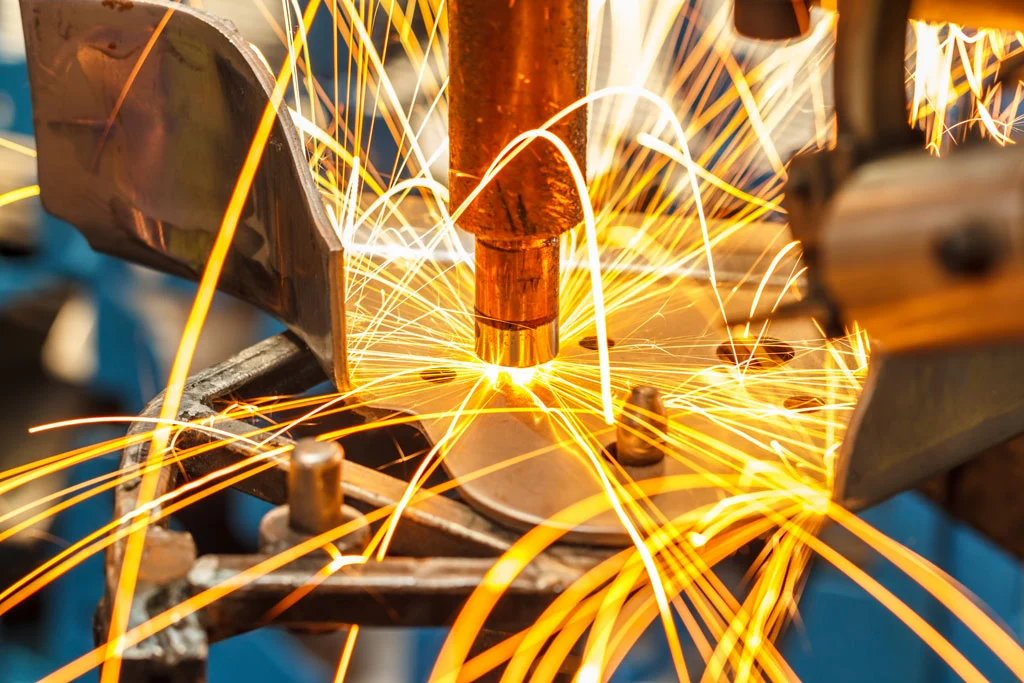

STUDY ALL TYPES OF WELDING(모든 종류의 용접 공정 연구)

용접재(필러)를 사용하는 경우든 사용하지 않는 경우든 관계없이, 공정 전문가라면 **TRANSWELD®**와 같은 시뮬레이션 소프트웨어를 통해 용접된 조립체의 거동을 관찰할 수 있으며, 이후 시제품 제작을 통해 시뮬레이션으로 얻은 최적의 결과를 검증할 수 있습니다.

시뮬레이션 소프트웨어에 적용된 과학적 모델을 통해, 마찰용접이나 전기용접에서는 용접 플래시(용접 이음부 주변의 돌출물)의 형상, 아크용접이나 레이저용접에서는 용착금속(비드)의 적층과 형상을 사전에 예측할 수 있습니다. 또한, 시뮬레이션은 조립체의 파손 위험을 방지하기 위해 다음과 같은 결함들을 사전에 파악할 수 있도록 해줍니다.

언더필(채움 부족), 오버필(과잉 채움), 열균열 또는 냉균열 뿐만 아니라, 용접이 결합 부품에 미치는 영향을 시간에 따라 추적할 수 있어, 조립체의 파손 위험을 미리 예측하고 방지할 수 있습니다. 이러한 모든 기능은 관련된 품질 기준과 규정을 준수하게 해주며, 안전한 조립체 설계와 제조를 가능하게 합니다.

CARE ABOUT THE METALLURGY OF THE SOLID(금속의 야금학적인 중요성)

시뮬레이션을 통해 고체 금속 조직도 심층적으로 탐구할 수 있습니다.

CAFE 해석 기법(Cellular Automata Finite Element, 세포 자동자 유한요소법)을 적용함으로써, 시뮬레이션을 통해 결정립의 분포를 정밀하게 계산할 수 있을 뿐 아니라, **핵 생성(nucleation)**과 성장(growth) 단계에서부터 결정립의 방향성까지, 응고(solidification) 과정 전체를 관찰할 수 있습니다.

탄소강 및 저합금강과 같은 강철 합금의 경우, 시뮬레이션은 화학 조성 또는 TRC(시간-속도-냉각) 곡선으로부터 TTT(Time-Temperature-Transformation) 선도를 자동으로 생성하며, 상변태 곡선을 계산할 수 있습니다.

또한, JMatPro®가 제공하는 방대한 재료 데이터베이스를 기반으로, 당사 솔루션 내에서 **경도, 잔류 응력 등 상변화와 기하학적 변형(예: 뒤틀림)**에 따른 기계적 물성치를 정밀하게 분석할 수 있어, 고품질 부품 제작이 가능합니다.