냉간 성형 공정 시뮬레이션을 위한 소프트웨어 솔루션

COLDFORM®은 냉간 성형 공정의 시뮬레이션 전용의 유한 요소 해석 소프트웨어입니다. 고급 기능으로 광범위한 프로세스를 처리 할 수 있습니다.

따라서 생산된 부품은 고정 장치 및 부속품, 자동차, 의료, 정밀 시계 제조 등 여러 여러 응용 분야에서 발견됩니다.

냉간 성형 공정의 개념 및 최적화

COLDFORM®의 이점은 활동의 모든 단계에서 확인할 수 있습니다.

-

연구개발 단계에서 혁신적이거나 복잡한 제품 개발하기 위한

혁신에 대한 기술적 장벽을 허물다

설계 비용 절감

개발 비용 절감

제품의 신뢰성을 높이고 기술적 위험을 줄입니다

회사의 지식과 전문 지식 구축

-

생산 단계에서 다양한 단조 단계를 최적화하고 제조 공정을 개선합니다.

시제품 및 작업장 테스트와 관련된 비용 절감

재료의 소모를 줄임

제조 공정 최적화

금형 수명 연장

-

협상 단계 중, 생산 비용 관리 및 공정 신뢰성 향상:

설계 단계의 단축

재료비 절감

출시 시간 단축

위험 비용 통제

정확한 결과 예측

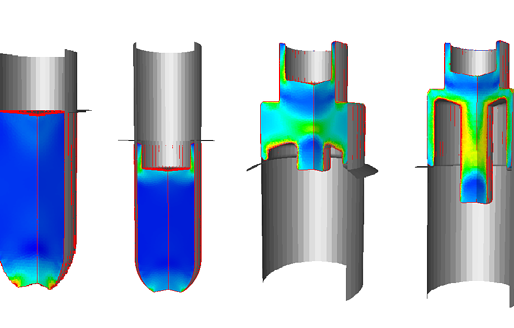

5단계의 프레스 공정으로 이루어진 벨브 하우징 시뮬레이션의 강도, 내구성 분석

COLDFORM®을 사용하면 다음을 정확하게 예측할 수 있습니다.

- 스프링 백을 고려하여 최종 부품의 정확한 형상 및 치수

- 성형 순서를 통한 재료 수율

- 언더필링 및 폴딩 예측

- 섬유화 및 응력 분포

- 초기 빌릿에서 최종 모양에 이르기까지 절단 표면과 같은 특정 표면의 표시 및 모니터링

- 손상 및 파열 기준

- 잔류 응력 분포

- ...뿐만 아니라 재료 변위, 소성 변형, 온도 및 기타 모든 사용자 정의 변수를 예측할 수 있습니다.

금형 수명 향상

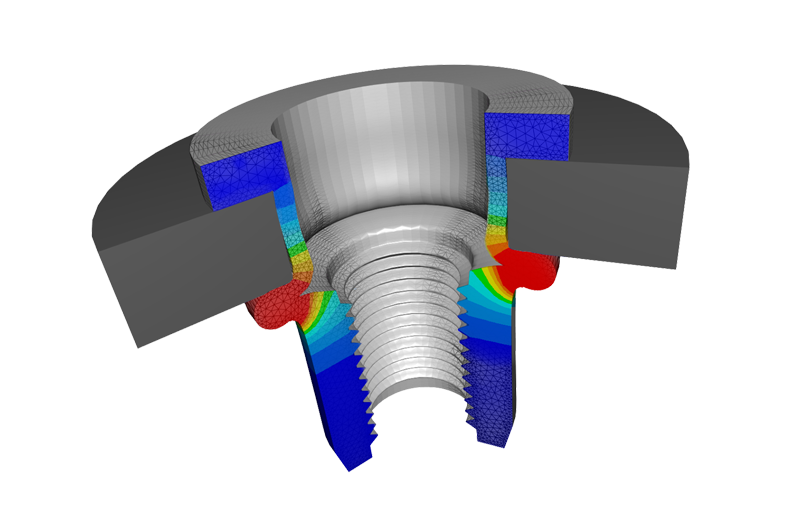

금속 성형 중인 다이의 Von Mises stress를 예측 이 계산은 부속품의 초기 응력을 고려한다.

냉간 성형 공구는 강한 기계적 및 마찰학적 응력을 받습니다. 이로 인해 특정 조기에 금형이 파손될 수 있습니다. 금형은 부품 제조 비용의 큰 부분을 차지합니다. 따라서 설계 중에 이러한 문제를 잘 예측하는 것이 중요합니다.

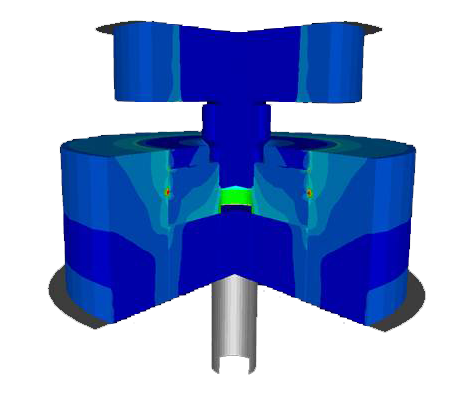

COLDFORM®을 사용하면 금형 수명을 연장하기 위해 기계적 금형의 강도를 분석 할 수 있습니다. 이 소프트웨어는 공정 중 언제라도 변형, 마모, 온도 및 손상과 함께 금형 내의 응력 분포를 계산할 수 있습니다. COLDFORM®은 성형 공정 계산에서 얻은 응력을 금형에 적용하는 빠른 분석을 수행 할 수 있습니다. 또한 COLDFORM®은 결합 된 부품 / 금형 계산을 수행 할 수 있어 매우 정확한 결과를 제공합니다.

금형의 초기응력을 탐색하는 기능으로 인해 공정에 맞는 금형을 제작하는데 있어서 초기 응력을 설정할 수 있습니다. COLDFORM®은 모양, 구성되는 링 및 재료 수를 재생하여 공구에 가장 적합한 디자인을 찾고 최상의 성능과 내구성을 보장합니다. 금형 형상, Ring의 갯수, 재료의 수를 COLDFORM®을 통해 금형에 가장 적합한 디자인을 찾을 수 있으며 최고의 성능과 내구성을 보장할 수 있습니다.